Ein in Dänemark entwickeltes Prüfgerät für Bolzen in Windkraftanlagen halbiert die Zeit für die Wartung

Das Bolt-Check-Prüfgerät reduziert den Zeitaufwand für die vorbeugende Wartung, was zu einer Senkung der Servicekosten bei gleichzeitiger Maximierung der Betriebszeit führt; auch geringere Gesundheits- und Sicherheitskosten

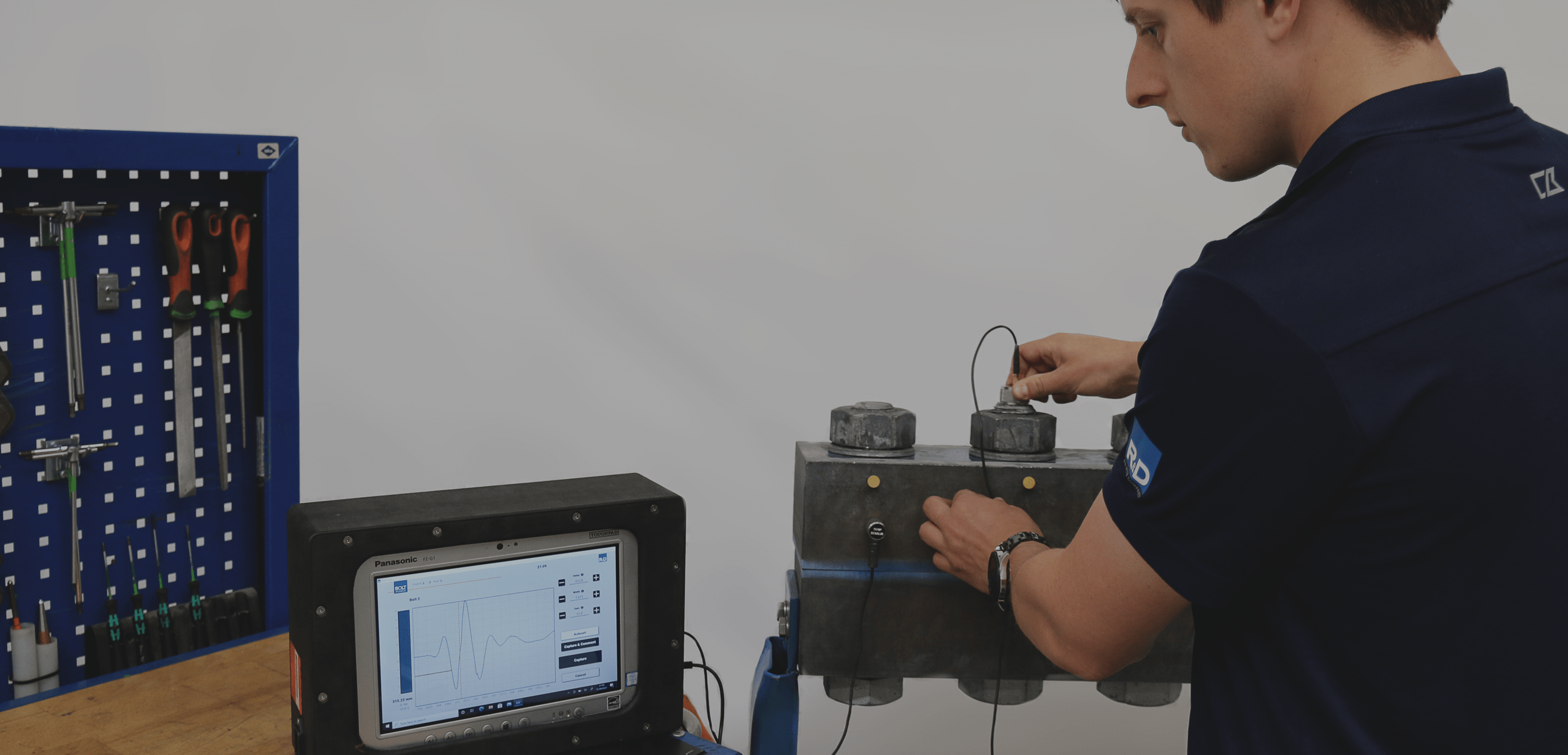

Eine notwendige, aber zeitaufwändige Aufgabe der Wartungs-Techniker von Windkraftanlagen besteht darin, die Tausenden von Bolzen, die die Konstruktion zusammenhält, auf Spannungsverluste zu überprüfen. Mit herkömmlichen Methoden muss jede Schraube einzeln nachgespannt werden, eine mühsame Aufgabe, die oft Tage dauert. Mit dem vom dänischen Experten für Windturbinen-Prüfgeräte, R&D, entwickelten "Bolt-Check" kann die Bolzenspannung nun viel schneller, mit höherer Genauigkeit und vollständiger Rückverfolgbarkeit überprüft werden. Dies führt zu einer Zeitersparnis von bis zu 50 Prozent. Und die Techniker profitieren zusätzlich von ergonomischen Vorteilen, da die sich ständig wiederholende Bedienung von schweren Schraubwerkzeugen während der Wartung reduziert wird.

In Windkraftanlagen müssen die Schraubverbindungen höheren Zentrifugal- und Biegekräften sowie Spannungen und Vibrationen standhalten. Eine falsche Bolzenspannung in Windturbinen ist eine häufige Komplikation, die sowohl zu teuren Einsatzkosten als auch zu Ausfallzeiten führen kann - im schlimmsten Fall auch zum Ausfall der gesamten Windkraftanlage. Die Überprüfung des Zustands der Schrauben zur Gewährleistung einer sicheren und zuverlässigen Leistung ist daher eine wichtige Wartungsaufgabe. Jeder Hersteller gibt Wartungsanweisungen heraus, in denen genau beschrieben ist, wann eine vorbeugende Wartung erfolgen sollte. Diese Wartungsarbeiten können zeitaufwendig und mühsam sein, da die Anzugswerkzeuge oft groß und schwer - und möglicherweise nicht optimal für Gesundheit und Sicherheit sind. Außerdem kann die Wartung kostspielig sein, da die Werkzeuge und der anschließende Verschleiß durch Nachziehen erheblich sein können. Das Bolt-Check-Prüfgerät ist in der Lage, mehr als 100 Schrauben pro Stunde zu prüfen. Es ist leicht und handlich und bietet somit erhebliche Verbesserungen in Bezug auf Gesundheit und Sicherheit. Die Wartungskosten werden erheblich reduziert, da sich nur der Ultraschall-Sensorkopf mit der Zeit abnutzt.

"Eine Offshore Windkraftanlage im Leerlauf kann bis zu 8.000 Dollar pro Tag kosten", sagt Selmer Nielsen, Senior Project Engineer bei R&D. "Multipliziert man das mit 200 wie für einen großen Offshore-Windpark, und die Kosten steigen schnell ins Unermessliche. Mit dem Bolt-Check können wir die Kosten für die vorbeugende Wartung senken, da die Wartungszeit halbiert werden kann. Da die Windkraftanlage schneller wieder einsatzbereit ist, kann diese schneller Energie und damit Einnahmen erzeugen. Das ist eine einfache Kosteneinsparungs-Rechnung", erklärt Selmer Nielsen, der Erfinder des Prüfgeräts.

Konkurrenzfähiger Preis mit Rückverfolgungsfunktio

Im Gegensatz zu anderen ultraschallbasierten Systemen erfordert das Bolt-Check-Werkzeug keine speziell angefertigten Schrauben, sondern kann mit jedem Bolzen verwendet werden. Bolt-Check kann zu einem Preis von drei bis vier Euro pro Schraube eingesetzt werden. Im Vergleich dazu kosten Spezialschrauben, die für die Verwendung mit manchen Sensor-Systemen erforderlich sind, je nach Schraubengröße das Zehnfache oder mehr. Jede Schraube im Bolt-Check-System wird mit einem eindeutigen Rückverfolgungsetikett versehen, das einen detaillierten Dokumentationspfad bietet, der den Standort jeder Schraube sowie ihren Service- und Wartungsplan enthält.

Genauigkeit

Mit einer Genauigkeit von mehr als 5 Prozent bietet die „Bolt-Check Standard"-Version des Prüfgeräts einen überlegenen Vorteil im Vergleich zu herkömmlichen Drehmoment- und Spannungsmessmethoden, bei denen die Fehlertoleranz bis zu 30 Prozent betragen kann. "Diese verbesserte Genauigkeit kann zu geringeren Ausfallraten führen, was wiederum die Reparaturkosten senkt und die Betriebszeit erhöht", fügt Selmer Nielsen.

Vorteile für Servicetechniker; weniger menschliche Fehler

"Wenn dies die Techniker vor dem ‚Burn-out‘ durch wiederholtes Anziehen von Schrauben bewahrt, indem sie einfach einen „Ping"-Test durchführen, könnte dies ein entscheidender Vorteil sein", kommentierte ein unabhängiger Servicetechniker. Bolt-Check bietet die Einfachheit des "Ping"-Tests bei gleichzeitiger Verwendung von Ultraschall, um ein genaues Ergebnis zu erreichen. Da Bolt-Check die Messungen elektronisch dokumentiert, werden mögliche menschliche Fehler entsprechend reduziert und eine vollständige Rückverfolgbarkeit erreicht.

Da die Zahl der Windkraftanlagen von Jahr zu Jahr zunimmt, steigt auch der Bedarf an Servicetechnikern. Das bedeutet, dass deren Zeit eine knappe Ressource ist. Mit Bolt-Check kann daher wertvolle Arbeitskraft effizienter eingesetzt werden, da sich der Zeitaufwand für die Bolzenprüfung halbiert.

Eine Offshore Windkraftanlage im Leerlauf kann bis zu 8.000 Dollar pro Tag kosten