FALLSTUDIE

R&D liefert einen der weltweit größten und fortschrittlichsten Prüfstände für Windkraftanlagen an LORC

Lindø Offshore Renewables Center (LORC) erweitert sein Spektrum an Prüfanlagen um einen neuen Prüfstand, mit dem die Lebensdauer der größten heutzutage existierenden Windkraftanlagen getestet wird

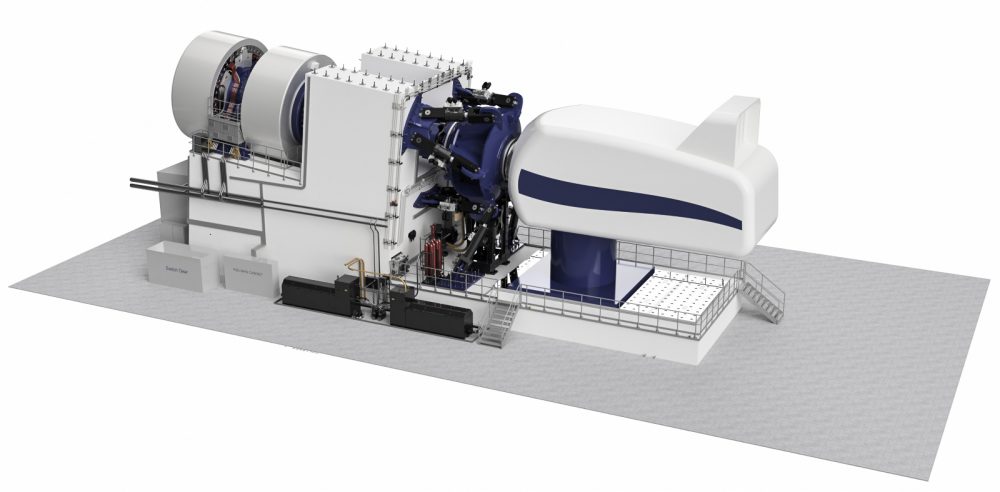

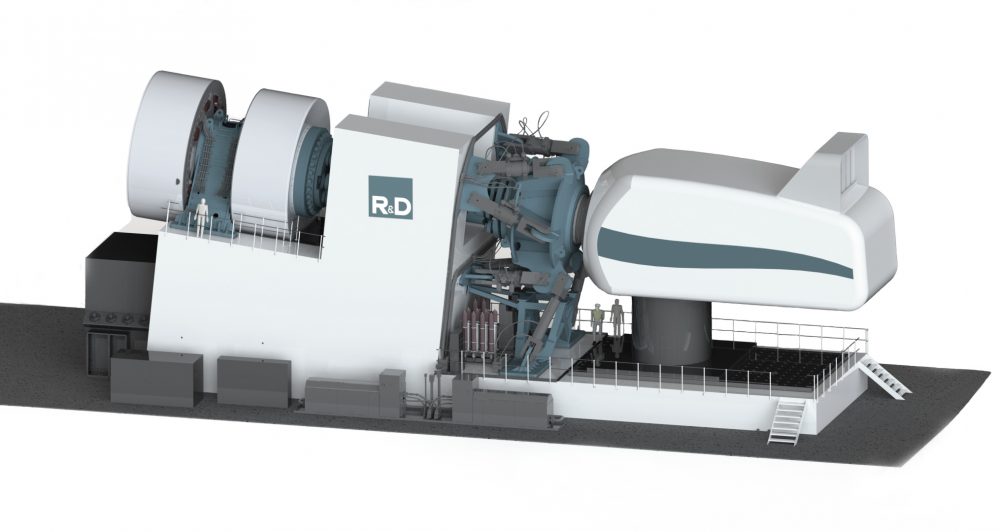

Das Ingenieurunternehmen R&D hat einen der weltweit größten und fortschrittlichsten Prüfstände für Hochbeschleunigte Lebensdauerprüfungen (HALT) von Komponenten von Windkraftanlagen mit bis zu 10 MW gebaut. Der Prüfstand ist eine Ergänzung zur Lindø Gondelprüfanlage, die eine der größten überdachten Einrichtungen für die Prüfung von Windkraftanlagen in den nordischen Ländern ist. In dem Prüfzentrum ist unter anderem ein Funktionstester untergebracht, der die gesamte Windkraftanlage und die Elektrik prüfen kann. Durch die Ergänzung um den neuen HALT-Prüfstand können die Hersteller von Windkraftanlagen die Funktion und die Lebensdauer verschiedener Windkraftanlagen schneller und besser als je zuvor testen.

Wir haben einen der weltweit größten und beeindruckendsten Prüfstände der Branche erworben, der die Hersteller von Windkraftanlagen bei der Entwicklung neuer Windkraftanlagen unterstützen wird. Ich bin zuversichtlich, dass der Prüfstand dazu beitragen wird, dass Dänemark seine führende Position in dieser Branche halten wird.

Konsolidierung von Dänemarks führender Position in der Windenergie

LORC‘s neuer Prüfstand wird zur Sicherung von Dänemarks führender Position in der Windindustrie beitragen. „Wir haben einen der weltweit größten und beeindruckendsten Prüfstände der Branche erworben, der die Hersteller von Windkraftanlagen bei der Entwicklung neuer Windkraftanlagen unterstützen wird. Ich bin zuversichtlich, dass der Prüfstand dazu beitragen wird, dass Dänemark seine führende Position in dieser Branche halten wird“, sagt Torben Lorenzen, CEO von LORC.

Der erste Kunde hat bereits einen Vertrag mit LORC geschlossen und wird kurz nach der Eröffnung des Prüfstands eine Reihe von Prüfungen beginnen.

R&D hat mit LORC eng im Zusammenhang mit dem Prüfzentrum zusammengearbeitet. Außer der vollen Verantwortung für den HALT-Prüfstand hat das Ingenieurunternehmen auch als einer der Hauptzulieferer für den Funktionstester agiert. „Wir sind sehr mit der Kooperation mit LORC zufrieden - sowohl im Hinblick auf die Entwicklung des Funktionstesters als auch auf den HALT-Prüfstand. Das Prüfzentrum ist für die Hersteller von Windkraftanlagen wichtig, da es deren Möglichkeiten zur Prüfung und Entwicklung neuer Windkraftanlagen in Dänemark verbessert“, sagt Peter Kattai Ulrikkeholm, Geschäftsbereichsleiter bei R&D Test Systems.

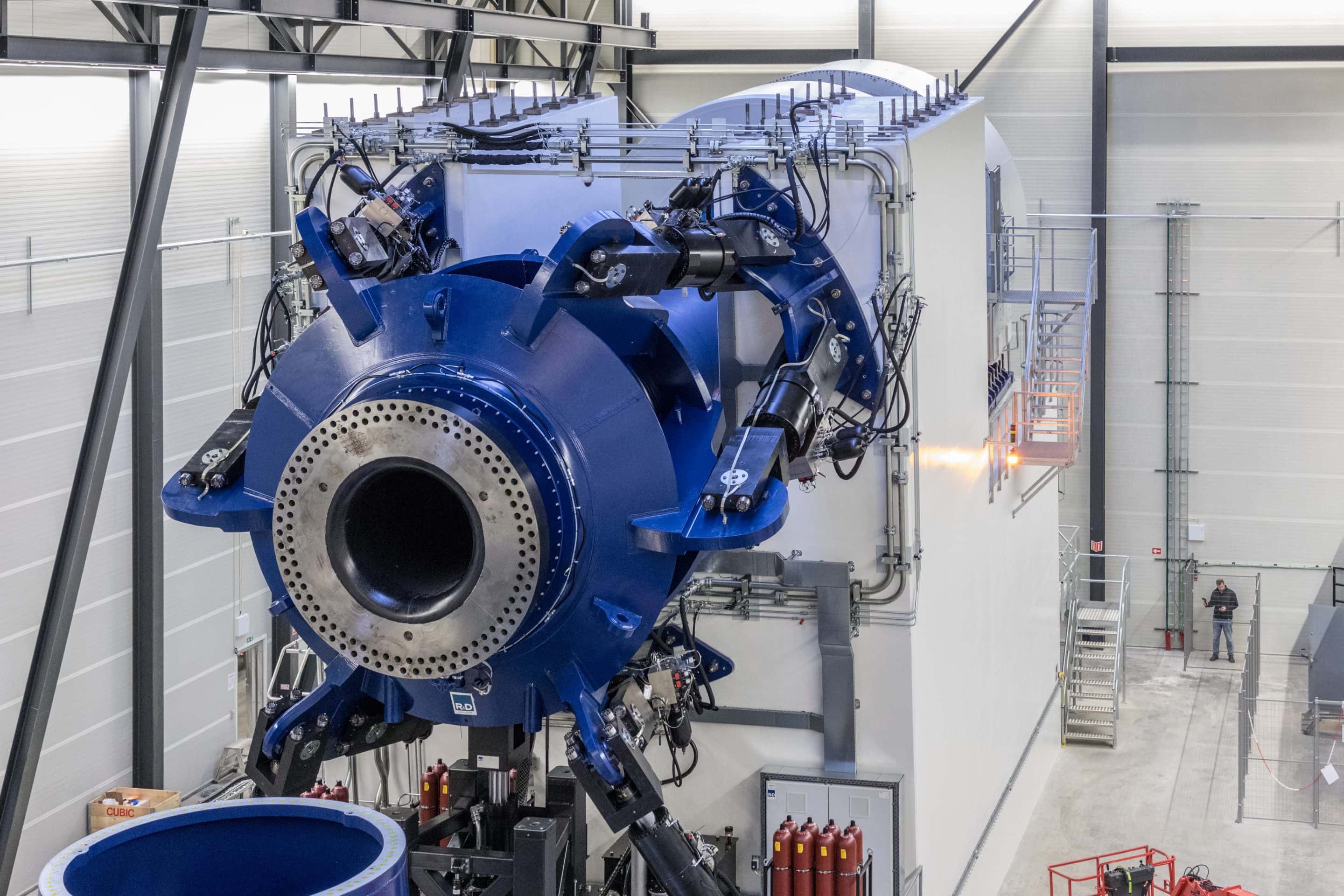

Die Entwicklung und Installation des Prüfstands für LORC hat R&D‘s Position auf dem Markt gestärkt. „Die Entwicklung des Prüfstands basierte auf detaillierten Kenntnissen des Systems und spezialisierten Kompetenzen, die wir uns bei unserer langjährigen Lieferung von Prüfständen angeeignet haben“, sagt Peter Kattai Ulrikkeholm und fährt fort: „Wenn man einen der weltweit größten und fortschrittlichsten Prüfstände baut, wird man konstant mit unbekannten Faktoren konfrontiert. In diesem Zusammenhang waren unsere umfassenden Erfahrungen und unser hohes Kompetenzniveau in verschiedenen ingenieurwissenschaftlichen Fachbereichen entscheidend dafür, dass wir diesen qualitativ hochwertigen Prüfstand liefern konnten.“

Fakten: Ein mechanischer, hydraulischer und elektrischer Windkanal

Der Prüfstand wurde für Hochbeschleunigte Lebensdauerprüfungen (HALT) von Windkraftanlagen entwickelt und verfügt über ein hydraulisches Prüflastgerät, das den Prüfkörper zusätzlich einem Biegemoment von bis zu 25 MNm aussetzen kann. Darüber hinaus können der Antriebsmotor und der Antriebsstrang mit einem Drehmoment von 14,5 MNm auf den Prüfkörper wirken. Das hydraulische Prüflastgerät funktioniert als Windsimulator und kann die Reaktionen des Windes an der Hauptachse des Prüfkörpers mithilfe von drei Stärken und drei Drehmomentwerten nachahmen. Insgesamt handelt es sich bei dem Prüfstand um einen mechanischen, hydraulischen und elektrischen Windkanal, der in der Lage ist, eine Betriebsdauer von 25 Jahren in weniger als 6 Monaten zu simulieren.

Das Fundament des Prüfstands ist ein Stahlbetonfundament mit einem Volumen von ca. 1.500 m³. Für das Fundament sind 107 Betonpfeiler erforderlich, die 16 Meter tief in den Boden getrieben werden, mehr als 200 Tonnen Bewehrungsstahl, 100 Tonnen Stahlbleche zur Fixierung der Prüfkörper und 300 Stahlstangen, um die Lasten vom Prüfstand auf die Prüfkörper zu übertragen.

Für ein optimales Einfahren und Leistung des Prüfstands wurden alle Funktionen simuliert. Die Simulationsmodelle und -ergebnisse wurden in der Software-Entwicklung und bei der Schulung des Bedienpersonals verwendet. Mithilfe der Bedienoberfläche können alle Prüfszenarien bestimmt und überwacht sowie alle Ergebnisse für weitere Analysen gespeichert werden.