Test Systems

Den leistungsstärksten End-of-Line-Prüfstand

Den leistungsstärksten End-of-Line-Prüfstand

R&D Test Systems gewinnt einen Folgeauftrag für den leistungsstärksten End-of-Line-Prüfstand für ZF Wind Power.

- Der Prüfstand führt letzte Tests vor der Verschiffung des Offshore-Antriebsstrangs durch, einschließlich Getriebe, Generator und Hauptlagereinrichtung

- Automatisiertes Link-Arm-Kupplungskonzept reduziert die Montagezeit um bis zu 90 Prozent; zwei Einheiten werden pro Tag getestet

- End-of-Line-Tests gewährleisten die Qualität und Leistung des endgültigen Systems vor der Inbetriebnahme

- Der Motor kann mit mehr als 15 MW betrieben werden und ist damit der leistungsstärkste End-of-Line-Prüfstand für Windkraftanlagen

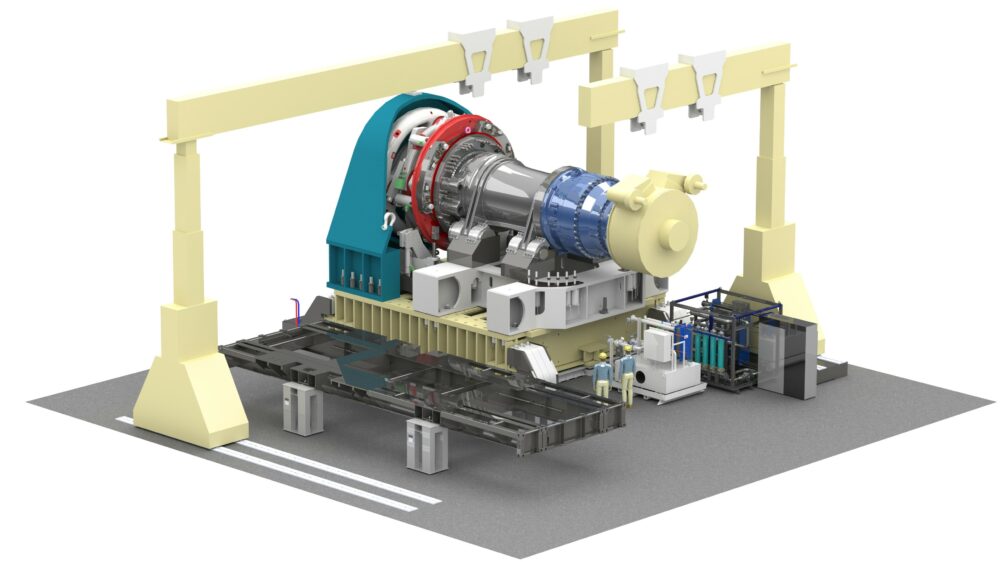

R&D Test Systems, ein führender dänischer Anbieter von Prüfsystemen für Windkraftanlagen, hat einen Folgeauftrag von ZF Wind Power erhalten, um einen neuen End-of-Line-Prüfstand zu entwickeln und zu liefern, mit dem die Systemfunktionalität der hergestellten Antriebsstränge, einschließlich Getriebe, Generator und Hauptlager, vor der Auslieferung an die OEMs überprüft werden kann. Der Prüfstand, der auf dem automatisierten Konzept von R&D Test Systems basiert, verkürzt die Montagezeit um bis zu 90 Prozent und ermöglicht so die Prüfung von zwei Antriebsstrang-Einheiten pro Tag.

Der End-of-Line-Prüfstand wird im Herbst 2023 an das Werk von ZF Wind Power in Lommel, Belgien, geliefert. Anfang 2022 hatte ZF Wind Power das Unternehmen R&D Test Systems bereits mit der Lieferung eines 30-MW-Validierungsprüfstandes für sein „Test & Prototype Center“ am gleichen Standort beauftragt.

„Wir freuen uns sehr, dass wir diesen zusätzlichen Auftrag erhalten haben und mit ZF Wind Power bei zwei der leistungsstärksten Prüfstände zusammenarbeiten können. Dies ist eine Anerkennung unserer Kompetenzen bei der Entwicklung von Testsystemen für die Prüfung von Hochleistungs-Offshore-Windkraftanlagen sowohl auf Produktions- als auch auf Prototypenebene“, sagt Peter Ulrikkeholm, CEO von R&D Test Systems.

Die End-of-Line-Tests sind die letzten Tests, bevor der Antriebsstrang das Werk verlässt, und sie gewährleisten die Qualität und Leistung des Endprodukts. „Ein End-of-Line-Testzyklus prüft die Funktion des Systems unter Last: die Hydraulik, die Sensoranschlüsse sowie die Kontaktmuster der Zahnräder und kontrolliert Schmierung, Temperatur, Druck sowie Geräusch- und Vibrationspegel“, erklärt Martin Knops, Chief Technology Officer (CTO) von ZF Wind Power. Eine abschließende Spülung des Getriebes macht es vom ersten Tag an betriebsbereit.

Das Getriebe ist eines der komplexesten Teile einer Windkraftanlage, da es aus vielen dynamisch zusammenwirkenden Teilsystemen besteht. Der gesamte Antriebsstrang muss daher einer Reihe von abschließenden Hochlast-Tests unterzogen werden, bevor er in Betrieb genommen werden kann. „Wir sind davon überzeugt, dass dieser Prüfstand, sobald er in Betrieb ist, der leistungsfähigste End-of-Line-Prüfstand in der Windkraftindustrie sein wird“, erklärt Peter Winther, Key Account Manager bei R&D Test Systems.

Der Prüfstand für die ZF Wind Power führt Lasttests durch, angetrieben von dem mehr als 15 MW starken Motor, der ein beeindruckendes Drehmoment von 18 MNm liefert, um die Anlage bei hoher Last zu testen. „Dieser abschließende Test stellt sicher, dass der Antriebsstrang mit all seinen Verbindungen so funktioniert, wie er soll, selbst wenn er dem 5.000-fachen Drehmoment eines Formel-1-Autos ausgesetzt ist“, fügt Peter Winther hinzu.

Der für den Prüfstand ausgewählte Kran, der bis zu 300 Tonnen heben kann, wird die Offshore-Antriebsstränge sowohl anheben als auch präzise auf dem Prüfstand platzieren, der sich an seiner höchsten Stelle sechs Meter über dem Boden befindet. Drei automatisierte Hydrauliksysteme klemmen dann den Antriebsstrang mit der Gelenkarmkupplung ein und verbinden so den Prüfmotor mit dem Antriebsstrang.

„Die Montage eines Antriebsstrangs dieser Größe ist zeitaufwändig, da buchstäblich Hunderte von Verbindungen hergestellt werden müssen, sowohl mechanische als auch elektrische Hoch- und Niederspannungsverbindungen. Unser Design umfasst ein komplettes Hochspannungs-Antriebssystem mit einer automatisierten Verbindungslösung, die den Prozess der Installation des Antriebsstrangs optimiert“, so Peter Winther.

„Das Trennen und Ausbauen der geprüften Einheit wird ebenfalls von dem automatisierten Prozess profitieren. Das spart manuelle Arbeit und ist ein großer Vorteil für die End-of-Line-Prüfung, wenn der Produktionsfluss von großer Bedeutung ist. Das Konzept ermöglicht es uns, zwei Einheiten pro Tag zu prüfen“, schließt Winther.

Für die Verbindung zwischen dem 15-MW-Motor und dem Antriebsstrang setzt R&D Test Systems sein bewährtes automatisiertes Link-Arm-Konzept ein, das robust genug sein muss, um die enormen Lasten zu bewältigen, und gleichzeitig flexibel genug, um schnelle Umrüstungen zu ermöglichen.

Das Ingenieur-Team, das sich aus Software-, Mechanik-, Niederspannungs-, Hochspannungs-, Bau- und Hydraulikspezialisten zusammensetzt, hat bereits mit der Entwicklung des End-of-Line-Prüfstands am Hauptsitz von R&D Test Systems in Hinnerup bei Aarhus in Dänemark begonnen. Das Unternehmen setzt seine breit gefächerte Prüfstandsexpertise bei der Prüfung von Hochleistungs-Antriebssträngen von Offshore-Windkraftanlagen ein.